1. Secado del nailon PA66

Secado al vacío:temperatura ℃ 95-105 tiempo 6-8 horas

Secado con aire caliente:temperatura ℃ 90-100 tiempo aproximadamente 4 horas.

Cristalinidad:A excepción del nailon transparente, la mayoría de los nailones son polímeros cristalinos con alta cristalinidad. Mejoran la resistencia a la tracción, la resistencia al desgaste, la dureza, la lubricidad y otras propiedades de los productos, y disminuyen el coeficiente de expansión térmica y la absorción de agua, pero esto no favorece la transparencia ni la resistencia al impacto. La temperatura del molde influye considerablemente en la cristalización: a mayor temperatura, mayor cristalinidad; a menor temperatura, menor cristalinidad.

Contracción:Al igual que otros plásticos cristalinos, la resina de nailon presenta un problema de contracción considerable. Generalmente, la contracción del nailon está estrechamente relacionada con la cristalización. A mayor cristalinidad, mayor es la contracción del producto. Reducir la temperatura del molde, aumentar la presión de inyección y disminuir la temperatura del material durante el proceso de moldeo disminuye la contracción, pero aumenta la tensión interna del producto, facilitando su deformación. La contracción del PA66 es del 1,5-2%.

Equipos de moldeo: Al moldear nailon, preste atención a evitar el “fenómeno de colada de la boquilla”, por lo que generalmente se utilizan boquillas autoblocantes para el procesamiento de materiales de nailon.

2. Productos y moldes

- 1. Espesor de pared del producto. La relación de longitud de flujo del nailon se sitúa entre 150 y 200. El espesor de pared de los productos de nailon no debe ser inferior a 0,8 mm y generalmente se selecciona entre 1 y 3,2 mm. Además, la contracción del producto está relacionada con el espesor de pared. A mayor espesor de pared, mayor contracción.

- 2. Escape El valor de desbordamiento de la resina de nylon es de aproximadamente 0,03 mm, por lo que la ranura del orificio de escape debe controlarse por debajo de 0,025.

- 3. Temperatura del molde: Los moldes con paredes delgadas, difíciles de moldear o que requieren alta cristalinidad, se calientan y se controla la temperatura. Generalmente se utiliza agua fría para controlar la temperatura si el producto requiere cierta flexibilidad.

3. Proceso de moldeo de nailon

Temperatura del barril

Debido a que el nailon es un polímero cristalino, tiene un punto de fusión significativo. La temperatura del cilindro seleccionada para la resina de nailon durante el moldeo por inyección depende del rendimiento de la resina, el equipo y la forma del producto. El nailon 66 tiene un punto de fusión de 260 °C. Debido a la baja estabilidad térmica del nailon, no es conveniente mantenerlo en el cilindro a alta temperatura durante mucho tiempo para evitar la decoloración y el amarilleamiento del material. Asimismo, debido a su buena fluidez, el nailon fluye rápidamente una vez que la temperatura supera su punto de fusión.

Presión de inyección

La viscosidad del nailon fundido es baja y su fluidez buena, pero su velocidad de condensación es rápida. Es fácil que se presenten problemas de inyección insuficiente en productos con formas complejas y paredes delgadas, por lo que se requiere una mayor presión de inyección.

Por lo general, si la presión es demasiado alta, el producto presentará problemas de desbordamiento; si es demasiado baja, tendrá defectos como ondulaciones, burbujas, marcas de sinterización evidentes o una cantidad insuficiente de producto. La presión de inyección de la mayoría de las variedades de nailon no supera los 120 MPa. Generalmente, se selecciona entre 60 y 100 MPa para cumplir con los requisitos de la mayoría de los productos. Siempre que el producto no presente defectos como burbujas y abolladuras, no es recomendable utilizar una presión de mantenimiento mayor para evitar aumentar la tensión interna. En el caso del nailon, una mayor velocidad de inyección puede prevenir ondulaciones y un llenado insuficiente del molde causados por una velocidad de enfriamiento demasiado rápida. Una mayor velocidad de inyección no afecta significativamente el rendimiento del producto.

Temperatura del molde

La temperatura del molde influye en la cristalinidad y la contracción. Una temperatura elevada produce mayor cristalinidad, resistencia al desgaste, dureza y módulo elástico, menor absorción de agua y mayor contracción; por otro lado, una temperatura baja produce menor cristalinidad, buena tenacidad y alta elongación.

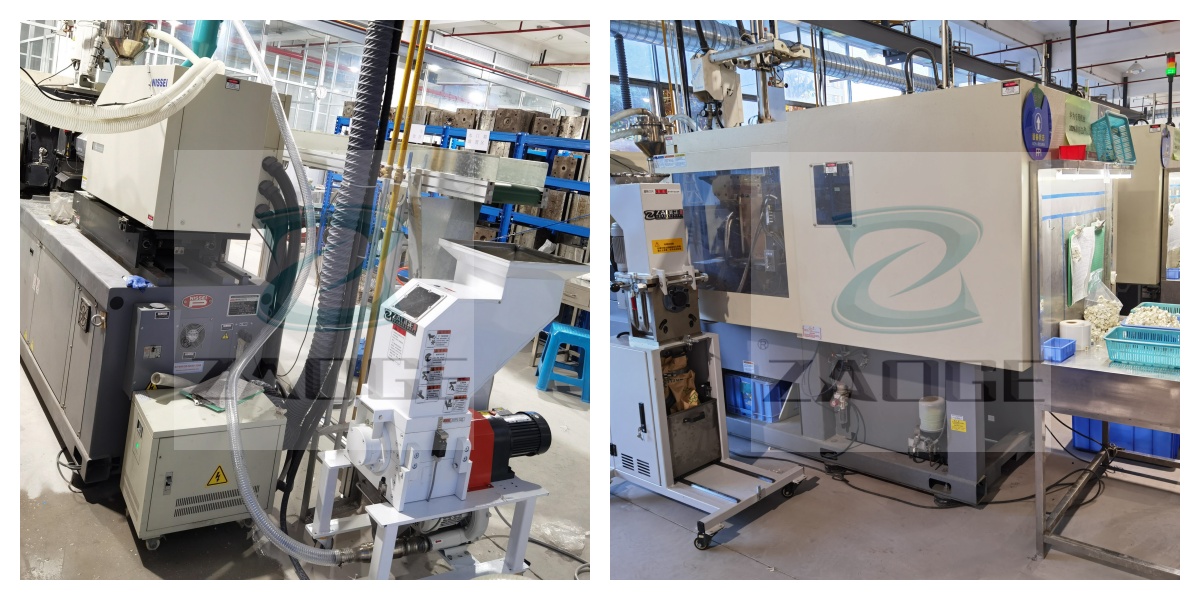

Los talleres de moldeo por inyección producen bebederos y canales de alimentación a diario, así que ¿cómo podemos reciclar de forma sencilla y eficaz los bebederos y canales de alimentación producidos por las máquinas de moldeo por inyección?

Déjalo aDispositivo auxiliar de protección ambiental y ahorro de materiales ZAOGE (trituradora de plástico)para máquinas de moldeo por inyección.

Se trata de un sistema de trituración y reciclaje en caliente en tiempo real, diseñado específicamente para triturar restos de bebederos y canales de colada a alta temperatura.

Las partículas trituradas, limpias y secas, se devuelven inmediatamente a la línea de producción para fabricar de inmediato piezas moldeadas por inyección.

Las partículas trituradas, limpias y secas, se convierten en materias primas de alta calidad para su uso en lugar de degradarlas.

Ahorra materia prima y dinero y permite un mejor control de precios.

generador sin pantalla de baja velocidad

Fecha de publicación: 24 de julio de 2024