La gestión in situ se refiere al uso de estándares y métodos científicos para planificar, organizar, coordinar, controlar y probar de manera razonable y efectiva los diversos factores de producción en el sitio de producción, incluyendo personas (trabajadores y gerentes), máquinas (equipos, herramientas, estaciones de trabajo), materiales (materias primas), métodos (procesamiento, métodos de prueba), entorno e información, de manera que se encuentren en un estado óptimo para lograr el propósito deProducción de alta calidad, alta eficiencia, bajo consumo, equilibrada, segura y civilizada.

Deben dominarse los siguientes 20 detalles básicos:

1. El voltaje del enchufe está marcado encima de todos los enchufes de corriente para evitar que los equipos de bajo voltaje se conecten erróneamente a alto voltaje.

2. Todas las puertas están marcadas en la parte delantera y trasera para indicar si deben empujarse o tirarse. Esto reduce considerablemente el riesgo de daños y facilita la entrada y salida.

3. La hoja de instrucciones de los productos fabricados con urgencia se distingue por un color diferente, lo que puede recordarles fácilmente que deben priorizar la línea de producción, la inspección, el embalaje y el envío, etc.

4. Todos los recipientes con alta presión en su interior deben estar firmemente sujetos, como extintores, cilindros de oxígeno, etc. Esto puede reducir la posibilidad de accidentes.

5. Cuando una persona nueva esté trabajando en la línea de producción, márquele el brazo con “operación de principiante” para recordarle que todavía es un novato y, por otro lado, deje que el personal de control de calidad de la línea le preste especial atención.

6. Para las puertas de entrada y salida de la fábrica que deben permanecer cerradas, se puede instalar una palanca de cierre automático. Esto garantiza que la puerta permanezca siempre cerrada y, además, reduce el riesgo de daños (ya que nadie la forzará).

7. Frente al almacén de productos terminados, semielaborados y materias primas, se estipulan los niveles máximos y mínimos de inventario de cada producto y se indica el inventario actual. De esta manera, se puede conocer con claridad la situación real del inventario, evitando así el exceso de existencias y la falta de stock de productos con alta demanda.

8. Intente que el botón de encendido de la línea de producción no quede orientado hacia el pasillo. Si es imprescindible que esté orientado hacia el pasillo, lo mejor es añadir una cubierta protectora. Esto evitará que los vehículos que transitan por el pasillo pulsen accidentalmente los botones y provoquen accidentes innecesarios.

9. El centro de control de la fábrica está restringido al personal de guardia y no permite el acceso a personas ajenas a la fábrica. Esto previene accidentes graves causados por la curiosidad de personas no autorizadas.

10. En diversos instrumentos de medición, como amperímetros, voltímetros y manómetros, que utilizan agujas para indicar valores, marque con un rotulador visible el rango en el que debería estar la aguja durante el funcionamiento normal. Esto facilita comprobar si el equipo funciona correctamente.

11. No se fíe demasiado de la temperatura que muestra el equipo. Es necesario utilizar un termómetro infrarrojo para confirmarla periódicamente.

12. La primera pieza no se refiere únicamente a la primera pieza producida en el día. Se consideran estrictamente "primeras piezas" las siguientes: la primera pieza tras la puesta en marcha diaria, la primera pieza tras una sustitución, la primera pieza tras la reparación de una avería de la máquina, la primera pieza tras la reparación o ajuste del molde y la fijación, la primera pieza tras la aplicación de medidas correctivas ante problemas de calidad, la primera pieza tras la sustitución del operario, la primera pieza tras el restablecimiento de las condiciones de funcionamiento, la primera pieza tras un corte de energía, la primera pieza antes de finalizar el trabajo, etc.

13. Las herramientas para fijar tornillos son todas magnéticas, lo que facilita la extracción de los tornillos; si los tornillos caen sobre el banco de trabajo, también es muy fácil utilizar el magnetismo de la herramienta para absorberlos.

14. Si el formulario de contacto de trabajo, el formulario de coordinación, etc. recibido no se puede completar a tiempo o no se puede completar, se deben presentar al departamento emisor por escrito con las razones de manera oportuna.

15. En las condiciones que lo permita la disposición de la línea de producción, intente asignar productos similares a diferentes líneas de producción y diferentes talleres para su producción, de modo que se reduzca la posibilidad de que se mezclen productos similares.

16. Proporcione imágenes a color de los productos a los encargados de empaque, ventas, vendedores, etc., para reducir las posibilidades de que confundan los productos.

17. Todas las herramientas del laboratorio están colgadas en la pared y sus formas están dibujadas en ella. De esta manera, es muy fácil saber cuándo se ha tomado prestada una herramienta.

18. En el informe de análisis estadístico, se debe sombrear una línea sí y otra no con el mismo color de fondo para que el informe se vea mucho más claro.

19. Para algunos equipos de prueba importantes, la “primera pieza” diaria se prueba con “piezas defectuosas” especialmente seleccionadas, y a veces se puede saber claramente si la confiabilidad del equipo cumple con los requisitos.

20. Para algunos productos con una apariencia importante, no es necesario utilizar herramientas de prueba de hierro. Se pueden usar algunas herramientas de prueba caseras de plástico o madera, lo que reduce la posibilidad de rayar el producto.

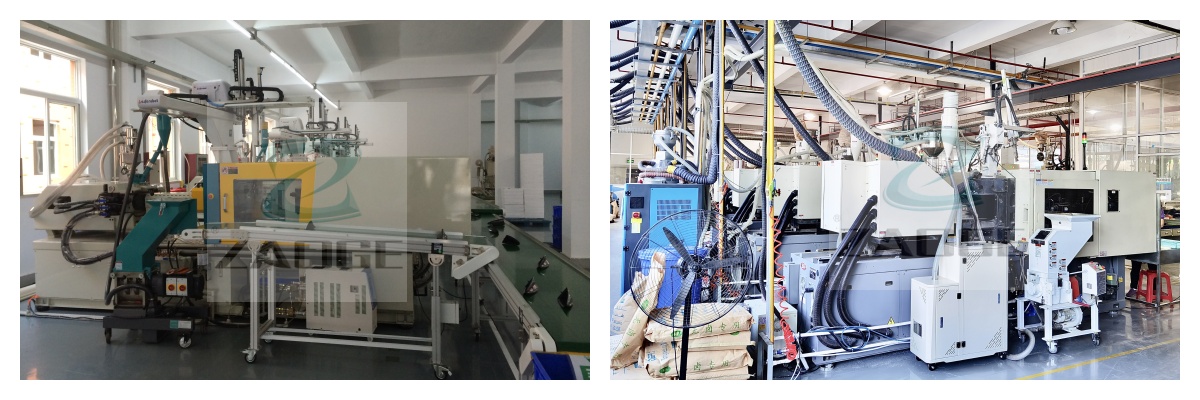

Los talleres de moldeo por inyección producen bebederos y canales de alimentación a diario, así que ¿cómo podemos reciclar de forma sencilla y eficaz los bebederos y canales de alimentación que producen las máquinas de moldeo por inyección? Déjelo en manos de...Dispositivo de soporte ZAOGE para la protección ambiental y el ahorro de material en máquinas de moldeo por inyección..Se trata de un sistema de molienda y reciclaje en caliente en tiempo real, diseñado específicamente para moler restos de bebederos y canales de colada a alta temperatura. Las partículas molidas, limpias y secas, se convierten en materias primas de alta calidad para su uso en lugar de degradarlas.Ahorra materia prima y dinero y permite un mejor control de precios.

Fecha de publicación: 18 de julio de 2024