Granuladoras de plástico tres en uno

Descripción

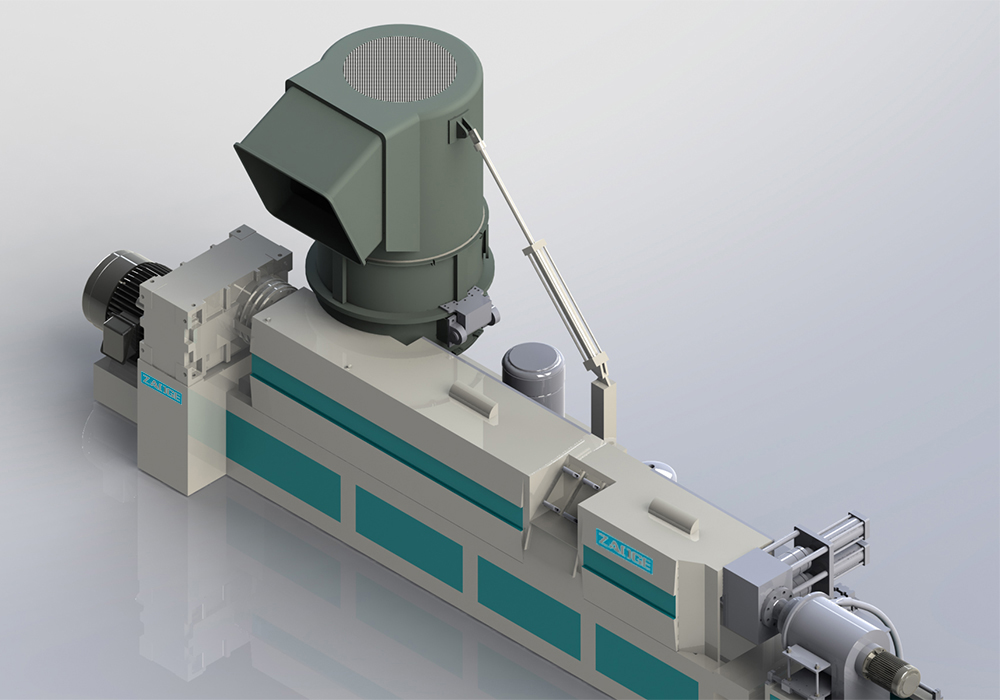

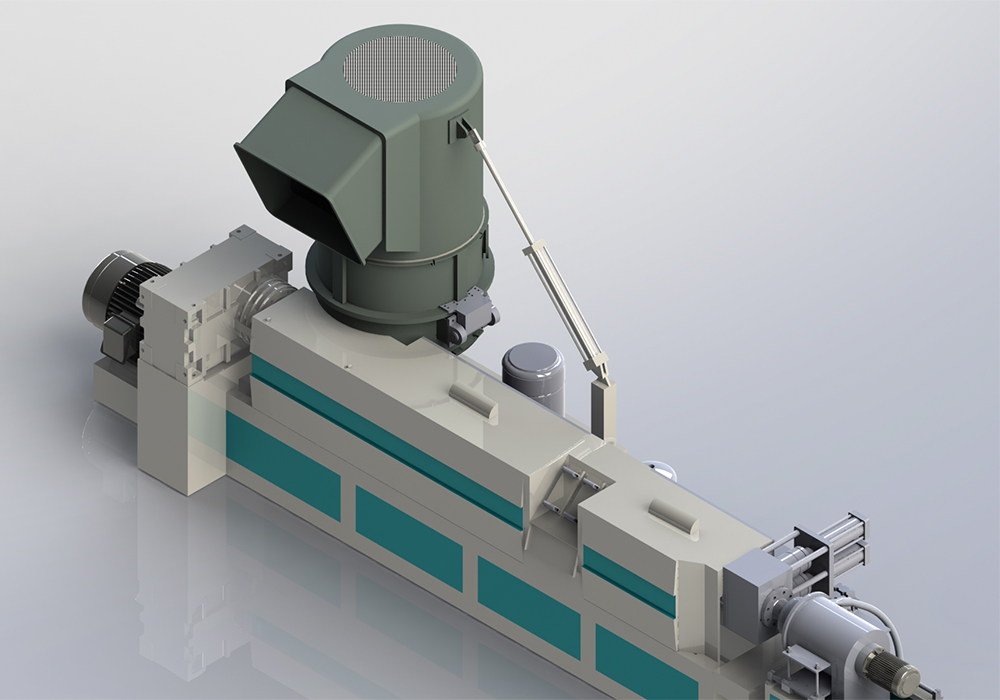

Este equipo es ideal para granuladores ecológicos de PP, OPP, BOPP, HDPE, LDPE, LLDPE, ABS, HIPS y otros plásticos. Incorpora un motor reductor alemán que permite un ahorro energético de hasta el 20%. Integra tres máquinas en una: trituración, extrusión y granulación de plástico. El troquelado no requiere depósito de agua, lo que reduce el espacio de instalación. Su sistema hidráulico de doble columna con cambio de criba continuo facilita una operación sencilla y práctica, mejorando así la eficiencia operativa y la capacidad de producción.

Descripción

Este equipo es ideal para la granulación ecológica de PP, OPP, BOPP, HDPE, LDPE, LLDPE, ABS, HIPS y otros plásticos. Incorpora un motor reductor alemán, con un ahorro energético de hasta el 20%. Integra tres máquinas en una: trituración, extrusión, granulación y troquelado, sin necesidad de depósito de agua, lo que reduce el espacio requerido para su instalación. Su sistema hidráulico de doble columna con cambio continuo de cribas simplifica y facilita su operación, mejorando así la eficiencia y la capacidad de producción.

Más detalles

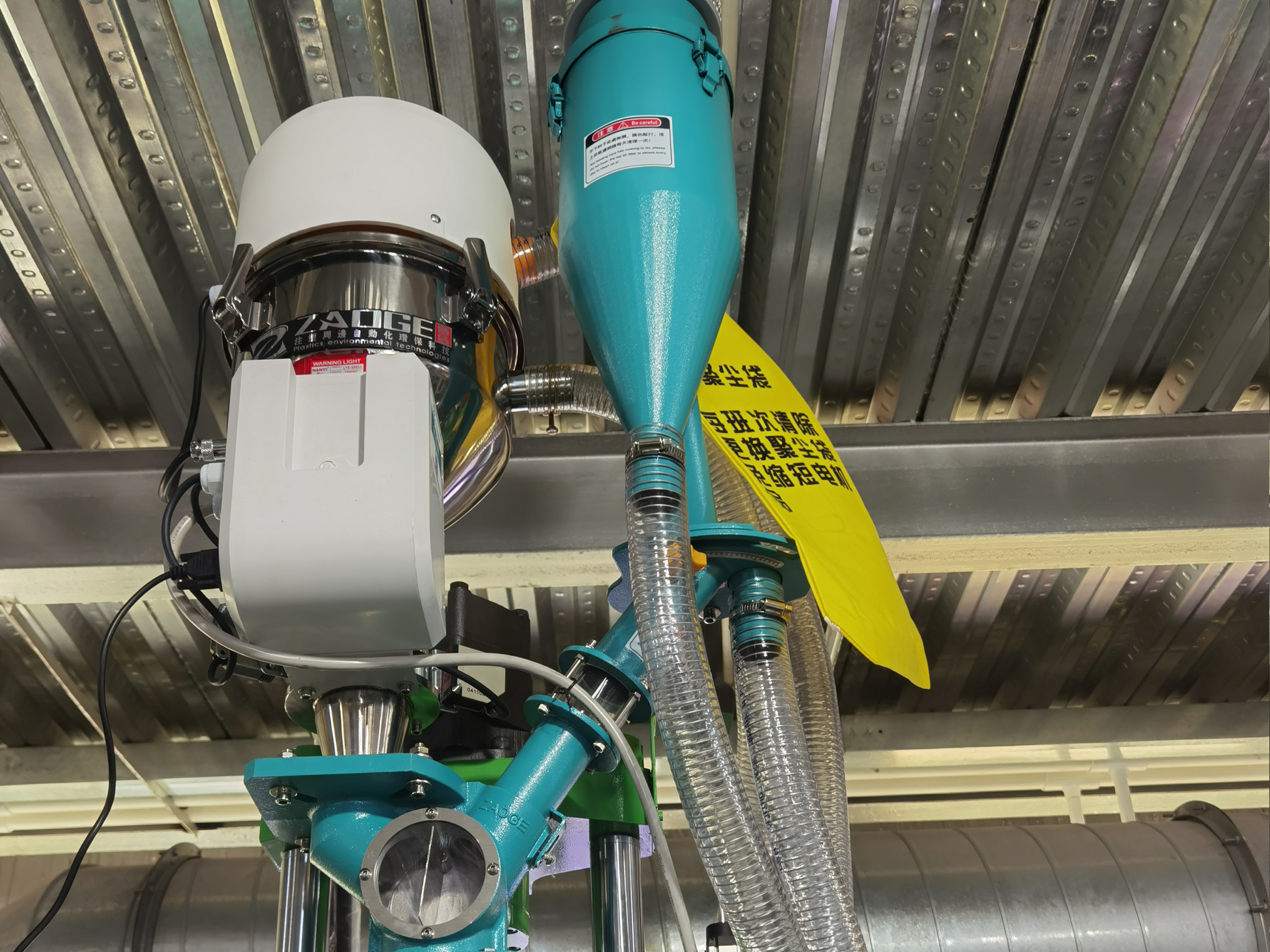

Orificio de ventilación

El agua y los gases residuales presentes en las materias primas se descargan a través del orificio de ventilación, lo que permite la producción de gránulos de plástico de mayor calidad durante la extrusión. También se ofrece como opción un sistema de succión por vacío.

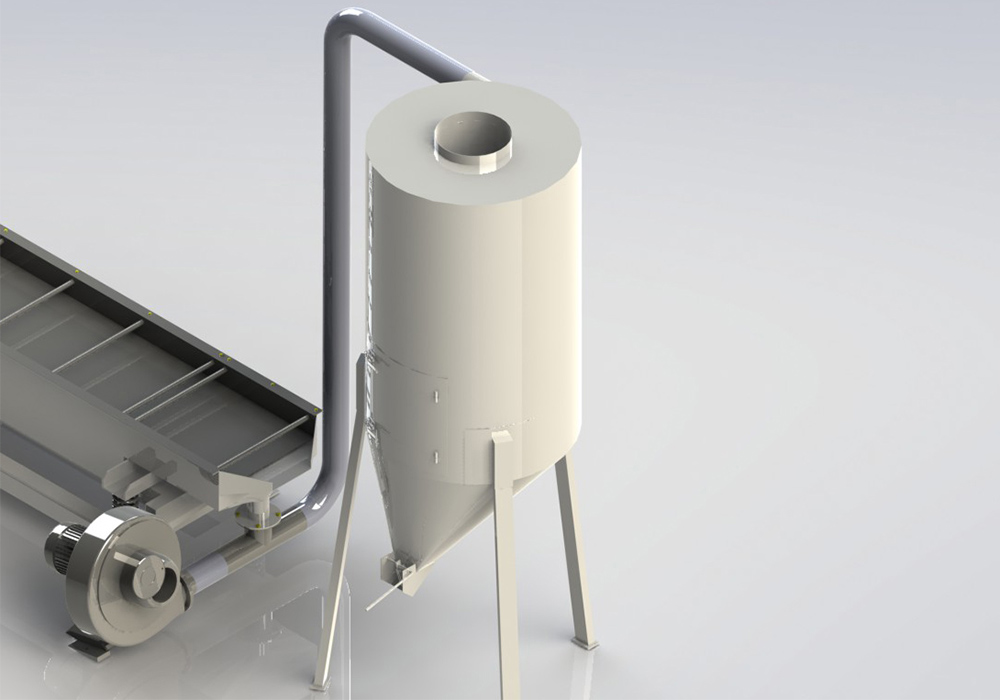

Deshidratador

Las partículas de plástico, junto con el agua de refrigeración del depósito de enfriamiento del cabezal de corte, entran por la entrada inferior del deshidratador. Mediante las aspas centrífugas y los tamices especialmente diseñados en el interior del deshidratador, se elimina por completo el agua residual de las partículas.

Deshidratador

Las partículas de plástico, junto con el agua de refrigeración del depósito de enfriamiento del cabezal de corte, entran por la entrada inferior del deshidratador. Mediante las aspas centrífugas y los tamices especialmente diseñados en el interior del deshidratador, se elimina por completo el agua residual de las partículas.

Cubo triturador

El sistema de Changyi Machinery tritura películas y materiales de borde procedentes de fábricas de película soplada, generando calor que seca los materiales húmedos. Dispone de aspersores de agua automáticos para su refrigeración y un sistema de refrigeración por agua para evitar la acumulación de material al cambiar las cuchillas.

Sistema de granuladores de plástico con cabezal de troquel

El plástico fundido se extruye del cabezal de extrusión y se corta mediante cuchillas giratorias antes de caer en un anillo de agua para su enfriamiento. El sistema cuenta con un porta cuchillas de corrección automática para obtener partículas más uniformes.

Sistema de granuladores de plástico con cabezal de troquel

El plástico fundido se extruye del cabezal de extrusión y se corta mediante cuchillas giratorias antes de caer en un anillo de agua para su enfriamiento. El sistema cuenta con un porta cuchillas de corrección automática para obtener partículas más uniformes.

Aplicaciones del granulador

Fibra plástica

Bolsas de plástico HDPE

Tela no tejida

Cremallera

Película

Espuma

Presupuesto

| Serie ZGL | |||||||

| Modo | ZGL-65 | ZGL-85 | ZGL-100 | ZGL-125 | ZGL-135 | ZGL-155 | ZGL-175 |

| Potencia del motor de trituración | 30 CV | 60 CV | 70 CV | 100 CV | 125 CV | 175 CV | 200 CV |

| Potencia del motor del host | 75 CV | 75 CV | 125 CV | 175 CV | 200 CV | 250 CV | 350 CV |

| punto de control de temperatura | 6 componentes (4 tuberías de material, 1 cambiador de filtros y 1 descarga) | 6 componentes (4 tuberías de material, 1 cambiador de filtros y 1 descarga) | 6 componentes (4 tuberías de material, 1 cambiador de filtros y 1 descarga) | 8 componentes (6 tuberías de material, 1 cambiador de filtros y 1 descarga) | 8 componentes (6 tuberías de material, 1 cambiador de filtros y 1 descarga) | 10 componentes (8 tuberías de material, 1 cambiador de filtros y 1 descarga) | 10 componentes (8 tuberías de material, 1 cambiador de filtros y 1 descarga) |

| Capacidad | 80~100 kg/h | 200~300 kg/h | 300~400 kg/h | 450~600 kg/h | 550~700 kg/h | 700~800 kg/h | 800~1000 kg/h |

| sistema de refrigeración de tuberías de material | Refrigeración por ventilador | Refrigeración por ventilador | Refrigeración por ventilador | Refrigeración por ventilador | Refrigeración por ventilador | Refrigeración por ventilador | Refrigeración por ventilador |